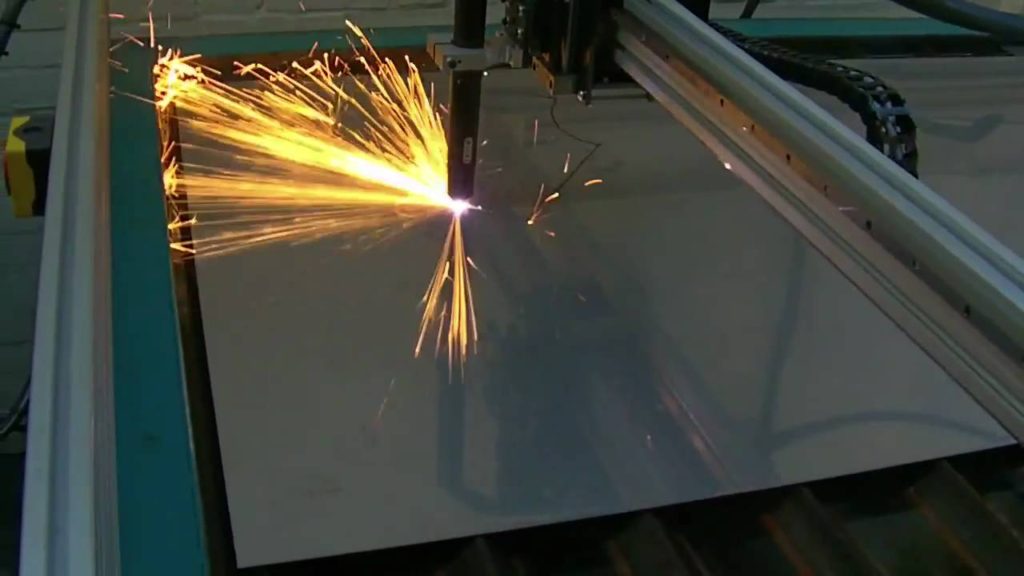

Aby przeciąć arkusz i blachę ze stali nierdzewnej, należy najpierw wybrać odpowiedni sprzęt do cięcia CNC, a następnie ustawić właściwe zmienne związane z procesem. Precyzyjne sterowanie ruchem maszyny, kontrola odległości między palcami a właściwymi gazami plazmowymi i wspomagającymi mają kluczowe znaczenie dla uzyskania krawędzi plazmowych gotowych do spawania na wszystkich grubościach ze stali nierdzewnej.

W celu wyeliminowania stali nierdzewnych i innych metali, producenci potrzebują następujących narzędzi:

- precyzyjne sterowanie ruchem maszyny

- płynny napęd liniowy

- sterowniki oprogramowania, które automatycznie kompensują i zapewniają odpowiednią prędkość, przyspieszenie i hamowanie dla różnych funkcji.

Sterowanie ruchem maszyny do cięcia blach

Podczas cięcia plazmowego materiał znajduje się w stanie stopionym wewnątrz strefy nacięcia. Problemy mechaniczne, takie jak nierówności ruchu powodują wibracje, które przenoszą się przez oś maszyny do krawędzi cięcia. Wibracje są zestalone w ciętą powierzchnię i mogą być łatwo mylone z powodu problemów z procesem. Te nieprawidłowości ruchu i / lub drgania powodują szorstką powierzchnię, nieliniowe krawędzie tnące i ogólną słabą jakość cięcia.

Kontrola odległości między końcówką palnika

Aby rozpocząć proces cięcia, sonda pneumatyczna lokalizuje położenie materiału i zapewnia dokładną i powtarzalną wysokość przebijania. Po wykonaniu przekłuwania, napięcie cięcia plazmowego (PAC) z agregatu mocy plazmowej jest stosowane w systemie sterowania procesem pętli zamkniętej, aby utrzymać wysokość palnika w materiale podczas cięcia.

Automatyczne sterowanie napięciem precyzyjnie utrzymuje odległość końcówki palnika. Ma to kluczowe znaczenie podczas obróbki blachy cienkiej i nierdzewnej.

Gazy plazmowe

Producenci mogą przetworzyć stal nierdzewną na czystych powierzchniach, stosując azot lub mieszaninę tlenu i azotu jako gazu plazmowego. Te plazmowe gazy zapewniają nieutleniające łuki plazmowe, które zapewniają czyste krawędzie, które są gotowe do spoin bez dodatkowych operacji.

Azot zwiększa również żywotność elektrod, zapobiegając powstawaniu tlenków na końcówce elektrody. Hafn jest używany jako element metaliczny w elektrodzie, który jest również kompatybilny z tlenem jako gaz plazmowy do cięcia stali.

Czysty tlen nie jest zalecany jako gaz plazmowy do cięcia ze stali nierdzewnej ze względu na jego właściwości utleniające, które pozostawiają utlenioną, zanieczyszczoną krawędź cięcia.

Sprężone powietrze nie jest używane do cięcia, ponieważ często jest zanieczyszczone wodą, olejem lub innymi zanieczyszczeniami. Te zanieczyszczenia mogą powodować awarię zaworu elektromagnetycznego i plazmowego.

Gazy wspomagające

Typ stali nierdzewnej wspomaga gaz (lub gaz osłonowy) w użyciu w zależności od grubości materiału i pożądanej czystości krawędzi cięcia. Na podstawie każdego rodzaju gazu pomocniczego i grubości materiału występują różne warunki i reakcje chemiczne.

Pięć głównych gazów wspomagających to:

- skompresowane powietrze,

- dwutlenek węgla,

- azot i wodór,

- azot i propan,

- azot.

Stal nierdzewna powlekana polietylenem

Blacha ze stali nierdzewnej pokryta polietylenem jest stosowana w przemyśle, np. w gastronomii. Folia polimerowa jest nakładana na materiał po procesie polerowania. Folia ma grubość około 7,5 milimetra, służy do ochrony wykończonej stali nierdzewnej. Cięcie materiału bez palenia i topienia folii polietylenowej wymaga użycia gazu wspomagającego azot.

Gaz wspomagający azot spłukuje żużel z dala od miejsca nacięcia. Chroni również strefę cięcia przed działaniem tlenu, zapobiegając nagrzewaniu folii polietylenowej.

Powłoka polietylenowa musi dobrze przylegać do wytrzymałej siły porotwórczej gazu wspomagającego. Siła przyczepności powłoki polietylenowej musi wynosić co najmniej 11 uncji siły naciągnięcia na cal kwadratowy, lub siła wspomagająca gazy spowoduje, że folia ma się unieść, umożliwiając powstanie kieszeni powietrznej azotu i powodując kolizję palnika. Jeśli kieszonka gazowa uwięziona pod filmem poliwęglanowym wynosi więcej niż 0,030 cala, złapie latarkę, powodując awarię procesu cięcia. Materiał powinien być umieszczony na stole do cięcia maszyn z powlekaną stroną do góry. Jeśli nie, pozytywna część obwodu nie może zostać zakończona.

Z usług cięcia blach możesz skorzystać np. w Krakowie, gdzie działa firma o wieloletnim doświadczeniu Metal Service. Na stronie www znajdziesz więcej informacji.